Problema de enfriamiento y su impacto en la producción

En este caso de éxito, la planta de producción de alimentos enfrentaba un gran desafío: su capacidad de producción estaba limitada por ineficiencias en el proceso de enfriamiento del producto final. Este problema no solo afectaba la cantidad de producción sino también la calidad del producto, impidiendo el cumplimiento de los estándares de calidad exigidos. La situación requería una solución innovadora que optimizara el enfriamiento sin la necesidad de expandir las instalaciones físicas de la planta.

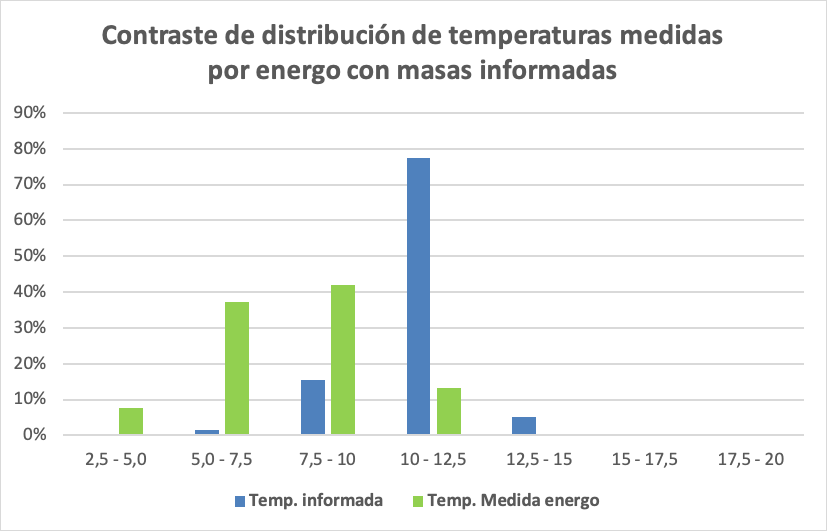

Análisis energético y productivo: reveló oportunidades de mejora

Un estudio detallado del proceso de enfriamiento en la planta reveló varias oportunidades de mejora. Al analizar tanto el consumo energético como el rendimiento productivo de las etapas de enfriamiento por inmersión en agua y por aire, identificamos que la capacidad existente estaba siendo subutilizada debido a prácticas operacionales ineficientes. Este análisis fue fundamental para diseñar estrategias de optimización que no requerían expansión física, sino ajustes en la operación.

Proceso de enfriamiento por inmersión y aire

La optimización de las etapas de enfriamiento implicó ajustes innovadores en los procesos de inmersión en agua y enfriamiento por aire. Se refinaron las técnicas para maximizar la eficacia de cada etapa, asegurando un enfriamiento adecuado del producto que no solo cumple con los estándares de calidad sino que también mejora la eficiencia energética global del proceso.

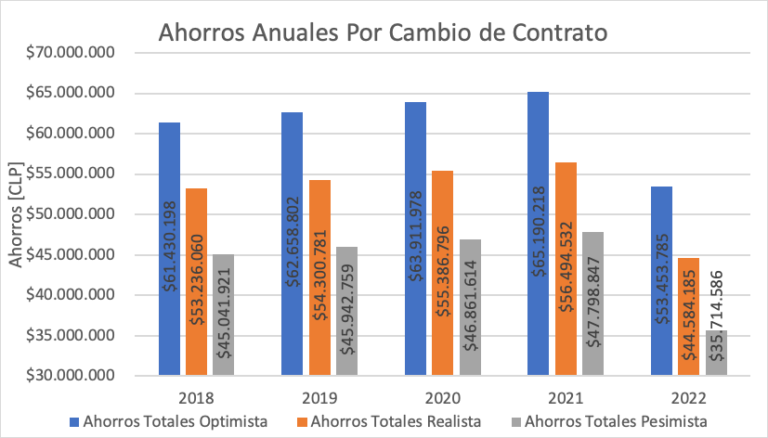

Recomendaciones para mejorar enfriamiento sin expansión física

Las estrategias operacionales recomendadas para mejorar la eficiencia del enfriamiento, sin necesidad de expandir las instalaciones, se centraron en ajustar los procedimientos existentes. Esto incluyó la optimización de los tiempos de inmersión y la circulación del aire, así como la implementación de prácticas más eficientes en la operación diaria para asegurar un enfriamiento más efectivo y uniforme del producto.

Resultados tras optimización de frío industrial en planta de alimentos

La implementación de las mejoras en el proceso de enfriamiento llevó a un notable aumento en la calidad del producto final, cumpliendo con los estrictos estándares de calidad. Además, la producción se incrementó al maximizar la eficiencia de las instalaciones existentes, demostrando que ajustes operacionales bien planificados pueden tener un impacto significativo sin la necesidad de expansión física.